První aplikace metody obvodového vrubu s předklenbou v ČR

Tunel "Březenský" na přeložce trati Březno u Chomutova - Chomutov

Ing. Roman Smida - SUDOP PRAHA a.s.

Příspěvek popisuje vývoj návrhu nejdelšího železničního tunelu v síti českých drah v obtížných geotechnických podmínkách neogenní teplicko - mostecko - chomutovské pánve při aplikaci nové tunelovací metody obvodového vrubu s předklenbou (MOVP). Realizace Březenského tunelu je první aplikací této metody nejen v České republice ale i v středoevropském regionu. Metoda pochází z Francie kde byla široce uplatněna v podzemí Paříže, na železničních koridorech TGV, silničních a dálničních stavbách. Použita byla i na stavbách v Anglii, Španělsku, Itálii, Portugalsku.

1 ÚVOD

Postup těžebních prací v povrchovém hnědouhelném dole Libouš Severočeských dolů Chomutov a.s si v horizontu let 2004 - 2005 vyžádá zrušení stávajícího železničního spojení na trati Praha - Chomutov v traťovém úseku Březno u Chomutova - Chomutov. Náhradou za zrušený úsek tratě je nutné vybudovat přeložku tratě v délce 7,1 km s jednokolejným tunelem délky 1758 m. Zprovoznění přeložky umožní zrušit původní trať a uvolnit území pro další těžbu uhelného ložiska.

Výběru tunelovací metody vzhledem k obtížným geotechnických podmínkám výstavby tunelu byla věnována velká pozornost i ze strany stavebníka. Požadoval zohlednění všech do úvahy přicházejících tunelovacích metod. Ke konečné analýze byly doporučeny dvě metody: nová rakouská tunelovací metoda a metoda obvodového vrubu s předklenbou. Výsledkem posouzení bylo doporučení metody obvodového vrubu s předklenbou. Tato metoda nejlépe vyhovuje daným podmínkám s nestabilním a tlačivým horninovým prostředím, nízkým hodnotám pevnosti jílovitých zemin, relativně nízkému nadloží vůči velikosti raženého průřezu tunelu. Podmínky pro aplikaci metody byly vyhodnoceny jako optimální až ideální.

Původní řešení tunelového objektu muselo být po zahájení prací přizpůsobeno skutečným podmínkám zjištěným po zahájení prací na tunelu. Vrtnými pracemi a následným dodatečným geotechnickým průzkumem bylo zjištěno, že část tunelu je situována na území poddolovaném neevidovanou hornickou těžbou. Jednalo se jednak o divokou těžbu probíhající patrně v 17 a 18 století ve svrchní sloji, primitivní technikou z povrchu až do hloubky cca 25,0 m a také o nelegální těžbu v dole Sírius nad rámec evidence v dochovaných důlních mapách, na počátku 20 století pravděpodobně při uzavírání dolu. Tato těžba je vázána na druhou sloj, nacházející se zhruba 10,0-12,0m pod slojí svrchní. Trasa přeložky v projektu byla volena tak, aby tunel ležel podle všech dostupných informací mimo území poznamenané předchozí známou důlní činností.

2 GEOLOGIE

Příprava stavby byla zahájena v dostatečném časovém předstihu neboť od počátku bylo jasné, že stavba tunelu bude realizována ve velmi obtížných podmínkách, které vyplývají z inženýrskogeologických poměrů neogenní teplicko-mostecko-chomutovské pánve. Podrobný geotechnický průzkum spočíval z vrtného průzkumu , laboratorních zkoušek odebraných vzorků, terénních presiometrických a dilatometrických zkoušek. Geofyzikálním průzkumem se upřesňovala geologická skladba v trase tunelu a ověřovala možnost výskytu nezdokumentovaných opuštěných starých důlních děl. V průzkumné štole, která byla realizována jako hmotný model v měřítku 1 : 3 byly ověřeny nejen vlastnosti jednotlivých druhů zemin, ale získány i poznatky o jejich chování v masivu jako celku v dosahu prováděného výrubu.

Z průzkumu vyplynulo že výstavba tunelu bude realizována v jemnozrnných středně až vysoce plastických jílech a uhelných jílech F6,F8 (ČSN 73 1001), s přechody do pevných jílovců. Stabilita horniny v otevíraném výlomu bude rozhodujícím způsobem ovlivněna uspořádáním ploch nespojitosti, jejich hladkostí, hustotou a všesměrnou klínovitou rozpukaností. Významným poznatkem průzkumu bylo, že nebyl zaznamenán vliv objemových změn jílů na zatížení výstroje štoly a že k ustálení přetvárných projevů masivu dochází po 40 - 50 dnech. V příportálových oslabených úsecích s velmi malým nadložím lze očekávat výskyt smykových ploch a zón se svahovým sesouváním, tedy složité až velmi složité podmínky s vysokou obtížností pro provádění.

Před zahájením realizace nebyla v trase tunelu průzkumem potvrzena žádná důlní činnost. Projekt pro úsek v km 1,650 až 1,690 přesto doporučil ověřit doplňkovým průzkumem z tunelu možnost výskytu důlního díla. Nižší odpor při vrtání a výnos jádrového průzkumného vrtu BO 276 totiž mimo trasu tunelu v hloubce cca10 m pod dnem tunelu indikoval v úrovni uhelné sloje možnost výskytu zavalené nevidované důlní chodby. Ostatní i cílené průzkumné vrty byly negativní. Evidováná stará důlní díla (Marie-Valérie, Sírius, Anton, Franz-Josef) podle dochované dokumentace byla lokalizována vně koridoru přeložky. V průběhu zajišťovaní stavební jámy pro vjezdový portál však byly vrtnými pracemi pro kotvy nalezeny volné prostory svědčící o neevidovaném historickém selském dobývání uhlí. Jednalo se o nedokonale zavalená důlní díla. Na základě zjištěných skutečností byla novým posudkem báňského znalce stanovena prognóza o možném rozsahu ovlivnění masivu poddolováním v trase tunelu v délce cca 500 m, která vycházela z polohy uhelných slojí v masivu a technických možností dobývaní uhlí v dané historické době. Poddolovaní je pozůstatkem pravděpodobně jednotlivých selských dolů malého rozsahu (jáma s hvězdicovitě uspořádanými chodbicemi) dnes již zavalených, ve vzájemné vzdálenosti cca 50 m. Celkem tři uhelné sloje, z nichž svrchní se na začátku ražení tunelu nachází ve spodní třetině profilu tunelu, postupně zapadají pod dno tunelu až do hloubky víc než 15m. Prognóza poddolovaní byla proto prošetřena, z dnešního pohledu možno říci úspěšně, geofyzikální metodou - gravimetrií a stala se podkladem pro návrh sanačních prací provázejících výstavbu tunelu v jeho počáteční fázi.

3 NÁVRH VJEZDOVÉHO PORTÁLU A PODDOLOVANÉ ČÁSTI TUNELOVÉ ROURY

3.1 Vjezdový portál

Vjezdový portál byl původně navržen jako hloubený tunel v otevřené stavební jámě, která v místě začátku ražení byla zajištěna kotvenou pilotovou stěnou v plné šíři železničního zářezu. V okamžiku, kdy bylo započato s prováděním kotvení pilotové  stěny z první kotevní úrovně bylo zjištěno, že prostor za pilotovou stěnou obsahuje množství dutin, takže kořeny kotev nebude možno stabilizovat. Současně prováděná geodetická měření signalizovala pohyb pilotové stěny nad hodnoty předpokládané statickým výpočtem. Pilotová stěna byla proto ze strany výkopu opět zasypána a bylo hledáno východisko ze vzniklé situace. Tento neočekávaný vývoj dal impuls k novému prověření geotechnické situace, které mělo, jak už bylo poznamenáno, za následek prognózu 500 m dlouhé oblasti poddolovaného území. Jednou z alternativ se jevila možnost sanace celého postiženého prostoru výplňovou a těsnící injektáží z povrchu terénu, což však bylo řešení časově a hlavně finančně náročné. Na návrh projektanta bylo rozhodnuto, že sanace masivu se provede pouze na velmi omezeném prostoru na šířku cca 15m od osy tunelové roury na každou stranu a na vzdálenost cca 40,0 m od pilotové stěny a další sanace budou prováděny z tunelu v průběhu ražení. Pro přístup vrubovacího stroje k pilotové stěně tj. začátku ražení bude zprostředkován žel. bet. tuhou krabicí, která bude zároveň tvořit oporu proti pohybu pilotové stěny. Stěny krabice byly vytvořeny pomocí velkoprofilových pilot. Výhodou takové konstrukce bylo, že při ponechání zemního klínu před pilotovou stěnou bylo možné zcela vypustit kotvení pilotové stěny a omezit časové a finanční dopady. stěny z první kotevní úrovně bylo zjištěno, že prostor za pilotovou stěnou obsahuje množství dutin, takže kořeny kotev nebude možno stabilizovat. Současně prováděná geodetická měření signalizovala pohyb pilotové stěny nad hodnoty předpokládané statickým výpočtem. Pilotová stěna byla proto ze strany výkopu opět zasypána a bylo hledáno východisko ze vzniklé situace. Tento neočekávaný vývoj dal impuls k novému prověření geotechnické situace, které mělo, jak už bylo poznamenáno, za následek prognózu 500 m dlouhé oblasti poddolovaného území. Jednou z alternativ se jevila možnost sanace celého postiženého prostoru výplňovou a těsnící injektáží z povrchu terénu, což však bylo řešení časově a hlavně finančně náročné. Na návrh projektanta bylo rozhodnuto, že sanace masivu se provede pouze na velmi omezeném prostoru na šířku cca 15m od osy tunelové roury na každou stranu a na vzdálenost cca 40,0 m od pilotové stěny a další sanace budou prováděny z tunelu v průběhu ražení. Pro přístup vrubovacího stroje k pilotové stěně tj. začátku ražení bude zprostředkován žel. bet. tuhou krabicí, která bude zároveň tvořit oporu proti pohybu pilotové stěny. Stěny krabice byly vytvořeny pomocí velkoprofilových pilot. Výhodou takové konstrukce bylo, že při ponechání zemního klínu před pilotovou stěnou bylo možné zcela vypustit kotvení pilotové stěny a omezit časové a finanční dopady.

3.2 Poddolovaná část tunelové roury

Projekt pro počáteční připortálový úsek tunelu s intensivním poddolováním neuvažoval. V dalším kroku bylo proto nutné navrhnout postup výstavby primárního i sekundárního ostění tunelové roury pro okamžik, kdy tunel opustí z povrchu sanovanou oblast za vjezdovým portálem. Představa sanovat injektáží celou nebezpečnou oblast v délce cca 500 m z povrchu byla projektantem zavržena pro finanční a časovou náročnost. S narůstajícím nadložím neúměrně vzrůstala "mrtvá", neúčinná délka injekčních vrtů a posouval se v čase i okamžik zahájení ražby tunelu. Proto byl nakonec zvolen způsob, který je kompromisem mezi stoprocentní bezpečností výstavby, vynaloženými finančními náklady, časovou náročností a bezchybnou funkcí dohotoveného objektu. Konečný návrh způsobu výstavby byl následující:

- v místě největších tíhových anomálií, zjištěných zmíněným gravimetrickým měřením, byly provedeny z povrchu injekční vrty (7 ks, cca 25,0m dlouhých) pro sanaci nejvíce postižených částí trasy, aby výstavba tunelu v těchto místech mohla postupovat pokud možno plynule, bez dlouhých časových prodlev, nutných pro provádění sanace zevnitř tunelu,

- průzkum těsně před čelbou byl prováděn během ražby prostřednictvím čelbových vrtů pro kotvy, dlouhých 16,0m, průzkum pod primární ostění tunelu byl v předstihu prováděn z čelby šikmými vrty pro kotvy (9 ks), dlouhými 14,0m, zasahujícími 5,0m pod tunelovou rouru, průzkum na bocích tunelu prostřednictvím systémových radialních kotev, dlouhých 6,0 m. V případě zjištění dutin nebo rozvolnění horninového masivu se provedla bezodkladná sanace postižené oblasti. Pro všechny typy sanačních prací byla v projektu stanovena kriteria a postupy při jejich dosažení. Kotvy v čelbě jsou součástí normálního technologického postupu, kotvy v oblasti pod tunelem, ve fázi primárního ostění plní funkci jednak průzkumnou, jednak by měly vytvořit spolu s injektáží horninový nosník, který zajišťjel stabilní chování primárního ostění, a později i celého tunelu. V případech, že by přes instalaci dodatečných radiálních kotev docházelo k dalšímu svírání předklenby, byly připraveny vyztužovací příhradové skruže, uzavřené rozpěrným nosníkem ve dně (zastříkané stříkaným betonem), které by se umísťovaly do volného prostoru, těsně před následující předklenbou. Bezpečnost výstavby je zajištěna podrobně propracovaným monitorigem.

- ani takto systémově pojaté opatření nemohou všechny dutiny a rozvolnění horninového masivu v okolí tunelové roury zcela jistě objevit. S touto skutečností bylo nutné počítat a proto byl pro bezpečnou dlouhodobou funkci železničního tunelu proveden další krok. Definitivní ostění bylo posouzeno jako nosník působící v podélném směru a vynášející se přes neobjevená oslabená místa horninového masivu, ve spolupůsobení s vytvořeným nosníkem horninovým. Podrobněji je způsob matematického řešení problému popsán v bodě 4.

Tak bylo vyhověno všem vysloveným pochybnostem a požadavkům, včetně a to především bezpečné funkce tunelu v době železničního provozu.

4 FILOZOFIE MATEMATICKÉHO MODELOVÁNÍ

Na základě analýzy nově získaných poznatků byl vliv poddolování na tunel a účinnost navrhovaných opatření jak v primárním tak sekundárním ostění posuzován matematickým modelováním. Prošetřovala se charakteristická situace představující nejčastěji se vyskytující případ, kdy tunel nadchází staré důlní dílo situované ve svrchní sloji těsně pod horninovým nosníkem. Podrobně byl simulován postup výstavby a studován vliv poddolování vzhledem na situační polohu poddolování vůči tunelové konstrukci. Za nejnepříznivější případ byl vyhodnocen ten, kdy poddolovaná oblast je asymetricky umístěna k ose tunelu a leží v krajní poloze dilatačního celku (viz.obr.). Při poklesu základny horninového nosníku o cca 60 mm, nerovnoměrný pokles vyvolává  v krajních pasech dilatačního celku definitivního ostění nepříznivé namáhání tunelového dna a spodní části opěr, v centrální části dilatačního celku vznikají tahová napětí v klenbě v podélném směru dosahující tahové pevnosti betonu. Jde o výrazně prostorový charakter namáhání tunelové konstrukce, které je v krajních pasech dilatačního celku významnější v příčném směru, v centrální části ve směru podélném. Zesílení výztuže spodní klenby definitivního ostění tunelu, zajištění flexibility klenby v podélném směru v přiznaných pracovních spárách a také sanační práce prováděné v průběhu ražení (injektáže masivu v okolí profilu tunelu, horninový nosník pod dno tunelu) lze považovat za dostatečné opatření pro bezpečnost tunelového díla proti účinkům poddolování v území ovlivněném historickou, neevidovanou důlní činností. Nebezpečí nepříznivého namáhání ostění tunelu vlivem poddolování je závislé na nerovnoměrnosti poklesu tunelové konstrukce v příčném směru. Navržen je proto monitoring poklesů v celém průběhu realizace tj. ve stádiu primárního ostění před instalací definitivního ostění a také později za provozu tunelu. Výpočet matematickým modelováním potvrdil, že primární ostění tvořené předklenbami s možností vzájemného posunu a pootočení minimalizuje nepříznivé namáhání v podélném směru což prokázalo přednost metody obvodového vrubu při jejím použití na poddolovaném území. v krajních pasech dilatačního celku definitivního ostění nepříznivé namáhání tunelového dna a spodní části opěr, v centrální části dilatačního celku vznikají tahová napětí v klenbě v podélném směru dosahující tahové pevnosti betonu. Jde o výrazně prostorový charakter namáhání tunelové konstrukce, které je v krajních pasech dilatačního celku významnější v příčném směru, v centrální části ve směru podélném. Zesílení výztuže spodní klenby definitivního ostění tunelu, zajištění flexibility klenby v podélném směru v přiznaných pracovních spárách a také sanační práce prováděné v průběhu ražení (injektáže masivu v okolí profilu tunelu, horninový nosník pod dno tunelu) lze považovat za dostatečné opatření pro bezpečnost tunelového díla proti účinkům poddolování v území ovlivněném historickou, neevidovanou důlní činností. Nebezpečí nepříznivého namáhání ostění tunelu vlivem poddolování je závislé na nerovnoměrnosti poklesu tunelové konstrukce v příčném směru. Navržen je proto monitoring poklesů v celém průběhu realizace tj. ve stádiu primárního ostění před instalací definitivního ostění a také později za provozu tunelu. Výpočet matematickým modelováním potvrdil, že primární ostění tvořené předklenbami s možností vzájemného posunu a pootočení minimalizuje nepříznivé namáhání v podélném směru což prokázalo přednost metody obvodového vrubu při jejím použití na poddolovaném území.

5 KONSTRUKCE PORTÁLŮ A TUNELOVÉ TROUBY

Původní návrh konstrukce hloubeného tunelu postaveného v otevřené stavební jámě a následné zasypaného portálovým zemním svahem se šikmo seřízlým tubusem  tunelové trouby musel být po zjištění výše uvedených skutečností modifikován. Nová koncepce portálu vychází z tuhého uzavřeného rámu, který podepírá čelní pilotovou stěnu. Tato přechází do železobetonové konstrukce tvaru "U", jejíž stěny paží ponechaný zemní klín před pilotovou stěnou. Definitivní vzhled portálu je proto přizpůsoben rámové konstrukci, která je změkčena obloukovými lamelami, na které navazují rovnoběžná křídla zajišťující portálový svah. V této části navazují na jednotlivé lamely nízké zídky stabilizující definitivní svah, který bude upraven přibližně do sklonu 1:2 s ozeleněním. Hloubený tunel na výjezdové straně v délce cca 250 m a umístění výjezdového portálu je ovlivněno komplexnějším pohledem na řešení přilehlého úseku trati. Vytažení tunelové trouby nad terén s následnou přesypávkou umožňuje odstranit problémy s odvodněním jinak hlubokého zářezu tratě v protispádu nivety v složitých inženýrsko-geologických poměrech (nízké geotechnické parametry, výrazné smykové plochy fosilních svahových sesuvů ve dvou úrovních). Hloubený tunel je realizován v otevřené stavební jámě v části zajištěné kotvenou pilotovou a záporovou stěnou, zbylá část jámy je navržena jako svahovaná. Vlastní konstrukce hloubeného tunelu v tomto úseku je navržena dvojího typu, jednak tunel vestavěný do pažících konstrukcí jámy a dále tunelová konstrukce budovaná ve svahované jámě. Následně se tunelová konstrukce zasype, portál provede jako zkosený tubus ve sklonu ozeleněného zemního tělesa. Konstrukce raženého tunelu spočívá z dočasného primárního ostění, které je tvořeno kónickými předklenbami délky 5m ze suchého stříkaného betonu tloušťky 20 cm. Beton předkleneb má zvýšené nároky na nárůst pevnosti v čase zejména v počátečním stádiu po nanesení do vrubu (za 7 hodin - 8 Mpa, za 14 hodin - 12,5 Mpa, za 24 hodin - 17 Mpa, po 28 dnech - 28 Mpa). Primární ostění je doplněno radiálními kotvami v opěrách tunelu délky 4 až 6m. Vestavěné definitivní ostění se spodní klenbou je tvarem blízké kruhu. Je rozčleněno na dilatační celky délky cca 40m. Spodní klenba v délce dilatačního pasu je navržena jako průběžná armovaná monolitická deska, schopná překlenovat případné projevy poddolovaní. Opěří a klenba tunelu se budují za pomoci bednícího vozu po 10m následně po instalaci mezilehlé izolace. V počátečním úseku tunelu s vlivy poddolování jsou opěří a klenba tunelu armovány v prvním a posledním pasu dilatačního celku, přičemž flexibilita ostění v podélném směru je zajištěna prostřednictvím přiznaných pracovních spar. Ve zbývající části tunelu je armovaná pouze spodní klenba. Dispoziční řešení jednokolejného tunelu vyhovuje geometrické poloze koleje v přímé a v oblouku 550 m, drážnímu technologickému vybavení a odvodnění. Tunel je vybaven jednostrannými bezpečnostními záchrannými výklenky po 20 m, pochozími stezkami na obou stranách tunelu. Odvodnění zajišťuje podélný drenážní systém v patě tunelové izolace s příčnými svody do centrální tunelové stoky. tunelové trouby musel být po zjištění výše uvedených skutečností modifikován. Nová koncepce portálu vychází z tuhého uzavřeného rámu, který podepírá čelní pilotovou stěnu. Tato přechází do železobetonové konstrukce tvaru "U", jejíž stěny paží ponechaný zemní klín před pilotovou stěnou. Definitivní vzhled portálu je proto přizpůsoben rámové konstrukci, která je změkčena obloukovými lamelami, na které navazují rovnoběžná křídla zajišťující portálový svah. V této části navazují na jednotlivé lamely nízké zídky stabilizující definitivní svah, který bude upraven přibližně do sklonu 1:2 s ozeleněním. Hloubený tunel na výjezdové straně v délce cca 250 m a umístění výjezdového portálu je ovlivněno komplexnějším pohledem na řešení přilehlého úseku trati. Vytažení tunelové trouby nad terén s následnou přesypávkou umožňuje odstranit problémy s odvodněním jinak hlubokého zářezu tratě v protispádu nivety v složitých inženýrsko-geologických poměrech (nízké geotechnické parametry, výrazné smykové plochy fosilních svahových sesuvů ve dvou úrovních). Hloubený tunel je realizován v otevřené stavební jámě v části zajištěné kotvenou pilotovou a záporovou stěnou, zbylá část jámy je navržena jako svahovaná. Vlastní konstrukce hloubeného tunelu v tomto úseku je navržena dvojího typu, jednak tunel vestavěný do pažících konstrukcí jámy a dále tunelová konstrukce budovaná ve svahované jámě. Následně se tunelová konstrukce zasype, portál provede jako zkosený tubus ve sklonu ozeleněného zemního tělesa. Konstrukce raženého tunelu spočívá z dočasného primárního ostění, které je tvořeno kónickými předklenbami délky 5m ze suchého stříkaného betonu tloušťky 20 cm. Beton předkleneb má zvýšené nároky na nárůst pevnosti v čase zejména v počátečním stádiu po nanesení do vrubu (za 7 hodin - 8 Mpa, za 14 hodin - 12,5 Mpa, za 24 hodin - 17 Mpa, po 28 dnech - 28 Mpa). Primární ostění je doplněno radiálními kotvami v opěrách tunelu délky 4 až 6m. Vestavěné definitivní ostění se spodní klenbou je tvarem blízké kruhu. Je rozčleněno na dilatační celky délky cca 40m. Spodní klenba v délce dilatačního pasu je navržena jako průběžná armovaná monolitická deska, schopná překlenovat případné projevy poddolovaní. Opěří a klenba tunelu se budují za pomoci bednícího vozu po 10m následně po instalaci mezilehlé izolace. V počátečním úseku tunelu s vlivy poddolování jsou opěří a klenba tunelu armovány v prvním a posledním pasu dilatačního celku, přičemž flexibilita ostění v podélném směru je zajištěna prostřednictvím přiznaných pracovních spar. Ve zbývající části tunelu je armovaná pouze spodní klenba. Dispoziční řešení jednokolejného tunelu vyhovuje geometrické poloze koleje v přímé a v oblouku 550 m, drážnímu technologickému vybavení a odvodnění. Tunel je vybaven jednostrannými bezpečnostními záchrannými výklenky po 20 m, pochozími stezkami na obou stranách tunelu. Odvodnění zajišťuje podélný drenážní systém v patě tunelové izolace s příčnými svody do centrální tunelové stoky.

6 MONITORING A JEHO VLIV NA STAVEBNÍ POSTUP

6.1 Sledované veličiny

Vzhledem k problémům očekávaným během výstavby na poddolovaném území byla zpracování návrhu monitoringu věnována zvláštní pozornost. Ke sledování byly navrženy pohyby nejen konstrukce provizorního ostění a deformace po výšce nadloží ale také sedání povrchu nad tunelem. Během realizace bylo třeba průběžně rozhodovat o dvou skupinách problémů. Do první skupiny patří sledování a vyhodnocování poznatků souvisejících přímo s ražbou tj. průběžné vyhodnocování geotechnické situace z výlomu a odkryté čelby, dále z vrtných prací pro kotvy do čelby a pod tunel, z provádění radiálních kotev. Významným podkladem byl i průběh a spotřeby sanačních injektážních hmot. Z vyhodnocení řady sledovaných parametrů se stanovuje jaký typ předklenby bude v dalším kroku realizován, rozhoduje se o způsobu sanace v prostoru následující předklenby. Projekt nabízí celkem pět typů provizorního zajištění, podle obtížnosti geotechnické situace. Do druhé skupiny se řadí sledování již hotového provizorního tunelového ostění, kde byly měřeny jednak konvergence, jednak absolutní pokles ostění ve vertikálním směru. Pečlivě se vyhodnocovala nerovnoměrnost sedání jednotlivých patek primárního ostění. Svislý pokles mohl vzhledem k poddolování přes veškerá opatření dosáhnout takových hodnot, že by provizorní ostění kleslo až do prostoru definitivní obezdívky. Z toho důvodu byly z počátku stanoveny opatrné toleranční meze (profil primárního ostění v poddolovaném úseku byl radiálně zvětšen o 5 cm nad smluvní profil stanovený zadávacími podmínkami), které dávaly dostatečný prostor pro opatření v případě kritické rychlosti pohybu provizorního ostění ve svislém směru. Pro všechny vyjmenované faktory byly v projektu stanoveny meze a popsána opatření, která bylo nutno učinit při dosažení těchto mezí. Vodorovné konvergence byly korigovány pomocí dodatečně osazovaných vodorovných kotev délky 6 až 8 m, svislé pak intensivní dodatečnou injektáží pod patky předklenby. V případech kdy přes adjustaci dodatečných radiálních kotev docházelo k dalšímu svírání předklenby a pokračovalo i sedání byly v několika místech instalovány vyztužovací příhradové skruže. Do třetí skupiny měření je třeba zařadit sledování chování hotového tunelu v období jeho užívání po dobu cca 2 let. Půjde o sledování spolehlivosti funkce podzemní konstrukce z hlediska působení statického zatížení s ohledem na dlouhodobost dotvarování konstrukce vlivem creppového efektu jílovitých hornin a poddolování.

6.2 Naměřené hodnoty

Do současné doby, kdy je vyraženo a zajištěno provizorním ostěním cca 600,0 m tunelu, byly zaznamenány tři kritické oblasti, výrazně postižené účinky poddolování, kde poklesy bylo nutno omezit okamžitě provedenou sanací pod patky předklenby, a následně zklidnit konvergence dodatečnými radiálními kotvami a uzavřením ostění vložením celoobvodových příhradových skruží. Jednalo se o úseky kdy tunel procházel přímo svisle ukloněnými nebo svislými zavalenými důlními díly. Vodorovné deformace byly ustáleny na hodnotách max. 27 mm a poklesy se podařilo zastavit na hodnotě max. 47 mm, což bylo ještě s dostatečnou rezervou. Poklesy povrchu terénu byly naměřeny do 55 mm, což je přijatelná hodnota, vzhledem ke komplikované geotechnické situaci. Projevy staré důlní činnosti byly z předpokládaného 500m dlouhého úseku zaznamenány zvýšenými hodnotami konvergence součtem na cca 200 m. V ostatních případech se přítomnost zavalených důlních děl nebo rozvolněných zón nad nimi projevovala ztíženými podmínkami, dílčí nestabilitou čelby a vrubu což mělo za následek nadvýlomy a podvýlomy zejména v oblasti spodní části opěr a v patkách. Propracovaný, předem stanovený vyhodnocovací proces s definovanými tzv. varovnými stavy" pro chování konstrukce a úzká spolupráce kanceláře geomonitoringu, projektanta a zhotovitele přispěla k doposud nekoliznímu průběhu výstavby.

7 POPIS TUNELOVACÍ METODY, ZHODNOCENÍ

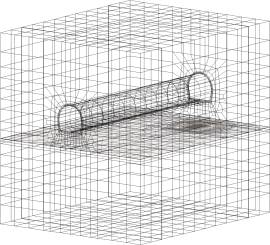

7.1 Metoda obvodového vrubu s předklenbou - MOVP

I když je s úspěchem řadu let používána v zahraničí nebyla dosud v ČR aplikována. Pro výstavbu Březenského tunelu byla vybrána kriteriální analýzou. Základním technickým a technologickým principem této metody je vytvoření vrubu po obvodu výrubního průřezu tunelu. V horninách s krátkou dobou samonosnosti vytváří vrub vyplněný stříkaným betonem s rychlým nárůstem tvrdnutí tenkostěnné primární ostění  pod jehož ochranou se následně provádí vlastní výrub tunelu. Základem mechanizace metody je vyřezávací pila upevněná na nosiči, který pojíždí po portálu kopírujícím výrubní průřez tunelu. Souprava je samohybná a umožňuje podjíždění ostatní mechanizace potřebné na čelbě pro ražení. Výrub spodní klenby se provádí mechanizovaně klasickým způsobem s odstupem od čela, přitom doprava přes toto místo je zajišťována pomocí překlenovacího mostu. Postup prací na čelbě nebrání provádění definitivního ostění tunelu s odstupem cca 80 m. Obvodový vrub s předklenbou zajišťuje stabilizaci horninového masivu v předstihu před výlomem jádra výrubu na délku 5 m. Technicky podstatně dokonalejším způsobem tak nahrazuje předstihové zpevňování hornin injektáží, obrysovými mikropilotami, hnaným pažením s menší pracností, při nižší časové a materiálové náročnosti, a s vyšší kontrolovatelností prováděného zajištění. Obvodovým vrubem a kotvami do čelby se aktuálně upřesňuje geologie dalšího záběru v tunelu, lze včas identifikovat poruchy nebo místa, která vyžadují speciálních opatření. Při použití MOVP se v zásadě razí plným profilem. Stabilita čelby je zajišťována sklolaminátovými kotvami. Po výrubu se provádí provizorní dno z panelů, které tvoří pojezdovou dráhu vrubovacího stroje, zbývající část dna je zastříkána betonem. pod jehož ochranou se následně provádí vlastní výrub tunelu. Základem mechanizace metody je vyřezávací pila upevněná na nosiči, který pojíždí po portálu kopírujícím výrubní průřez tunelu. Souprava je samohybná a umožňuje podjíždění ostatní mechanizace potřebné na čelbě pro ražení. Výrub spodní klenby se provádí mechanizovaně klasickým způsobem s odstupem od čela, přitom doprava přes toto místo je zajišťována pomocí překlenovacího mostu. Postup prací na čelbě nebrání provádění definitivního ostění tunelu s odstupem cca 80 m. Obvodový vrub s předklenbou zajišťuje stabilizaci horninového masivu v předstihu před výlomem jádra výrubu na délku 5 m. Technicky podstatně dokonalejším způsobem tak nahrazuje předstihové zpevňování hornin injektáží, obrysovými mikropilotami, hnaným pažením s menší pracností, při nižší časové a materiálové náročnosti, a s vyšší kontrolovatelností prováděného zajištění. Obvodovým vrubem a kotvami do čelby se aktuálně upřesňuje geologie dalšího záběru v tunelu, lze včas identifikovat poruchy nebo místa, která vyžadují speciálních opatření. Při použití MOVP se v zásadě razí plným profilem. Stabilita čelby je zajišťována sklolaminátovými kotvami. Po výrubu se provádí provizorní dno z panelů, které tvoří pojezdovou dráhu vrubovacího stroje, zbývající část dna je zastříkána betonem.

7.2 Krátké hodnocení dosavadních zkušeností s provádění metody MOV v podmínkách Březenského tunelu

V počátečním úseku tunelu v narušených jílovitých zeminách až jílovcích (oxydovaný horizont, poddolování) vlivem velmi husté puklinatosti docházelo k nesoudržnosti vrubu což znemožňovalo provádět předpokládaný postup jeho vyřezání a zastříkávání v pěti až šesti lamelách dle technologického postupu. Problém byl řešen tak, že se předklenby vytvářely z velmi malých segmentů v podstatě na šířku vyřezávací pily s tím, že byly vynechávány mezipilířky horniny, které se vyřezávaly a vyplňovaly betonem následně. Pro tento postup se na stavbě vžil název systém postupného "vpichování".Takto bylo primární ostění zhotovováno na prvních 130m tunelu. Z až 16 dílčích segmentů na předklenbu se postupně s lepšící geologií zmenšoval jejich počet na 5 a čas potřebný pro vyřezání a zastříkání vrubu se zkrátil z původních16 až 20 hod na 7-8 hod. Velké problémy z počátku činilo provádění stříkaných betonů do 5m dlouhého a 0,2m široké-ho vrubu. Na nosném stroji metody MOVP Perforex 3713, nebyly během výstavby zaznamenány závažnější poruchy přesahující dny. Po zácviku osádek, zvládnutí principu metody, poznání chování horninového masivu se výkon na stavbě postupně zvyšuje a koncem roku 2002 již dosáhl 92m/měsíc.

8 ZÁVĚR

Je možné konstatovat, že navržená opatření v projektu se v průběhu dosavadních prací ukázala jako plně oprávněná. Práce postupují úspěšně bez zvláštních mimořádných událostí také díky dobré spolupráci všech účastníků výstavby. Metoda MOVP bude mít své místo mezi ostatními tunelářskými metodami v ČR.

zpět na seznam

|