|

4.5.2007 | Bc. Tvrz, Ing. Hájek, p. Šimek, Prof. Ing. Vítek, CSc.

Hydroizolace mostu přes rybný potok

1. ÚVOD

Předmětem článku je zejména informace o hydroizolačním systému a odvodnění mostu. Popis konstrukce mostu a jejího vývoje dokresluje atmosféru, která vznikla při výstavbě ve velmi krátkém termínu.

Most přes Rybný potok se staví na dálnici D8 vedoucí z Prahy do Drážďan, která přechází hory tvořící hranici mezi Českem a Německem. Most lež až 52 m nad údolím a je tvořen vysouvaným komorovým nosníkem o sedmi polích délky 34 až 58 m. Most šířky 31 m staví Metrostav a.s. jako subdodavatel Sdružení 7/II H firem STRABAG a.s. Beroun a SKANSKA DS a.s. Brno, ČR. VSL Systémy CZ se zúčastnili na projektu jako dodavatel předpětí a technologie vysouvání.

Soutěžní projekt předpokládal výstavbu dvou tradičních komorových mostů pro jednotlivé směry dálnice. Protože oba mosty měly být vysouvány, měl komorový průřez relativně velkou výšku 4,2 m.

Vzhledem k tuhé zimě v horských podmínkách, je stavební sezóna v oblasti velmi krátká. Protože most měl být postaven během dvou let, oba mosty by se musely stavět současně. To by znamenalo mít k dispozici dvě formy, dvě soupravy výsuvných zařízení a dva výsuvné nosy, což by bylo velmi neekonomické. Proto po úzké spolupráci Metrostavu a firmy Stráský, Hustý a Partneři investor souhlasil s navrženým řešením, kdy dva mosty byly nahrazeny jedním s širokou vodorovnou nosnou konstrukcí. Délky rozpětí polí a výška nosné konstrukce zůstaly nezměněny.

2. ARCHITEKTONICKÝ A KONSTRUKČNÍ NÁVRH

V místě přemostění je osa komunikace v půdorysném oblouku o poloměru R = 1750 m, částečně v přechodnici a současně v údolnicovém oblouku o poloměru R = 24 500 m. Dálnice je navržena v jednostranném příčném sklonu 2,5%. Prostorová osa mostu byla mírně upravena tak, aby technologii vysouvání bylo možné použít.

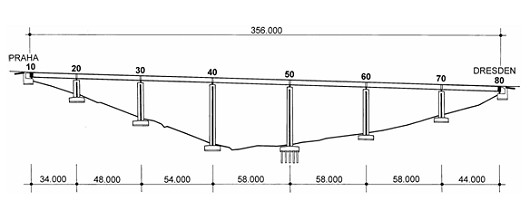

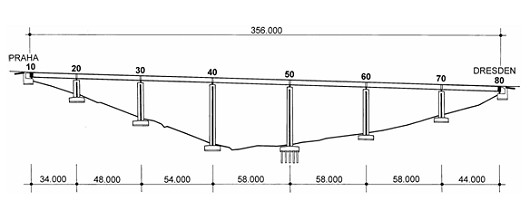

Most je spojitým nosníkem o sedmi polích o délce 34 + 48 + 54 + 58 + 58 + 58 + 44 m (Obr. 1). Šířka mostu 31,10 m, šířka nosné konstrukce 30,50 m (Obr. 2). Nosná konstrukce je tvořena relativně úzkým komorovým nosníkem s dlouhými konzolami, který byl vysouván směrem od níže položené opěry.

Nosník je podporován úzkými pilíři s průřezem tvaru I. Na 4 vysokých pilířích je nosná konstrukce podepřena vrubovými klouby, na nízkých pilířích u opěr leží na dvojici jednosměrných hrncových ložisek. Protože konstrukce je namáhána krouticím momentem, který vzniká zejména od zatížení situovaného na jedné polovině mostu, který se přenáší do opěr, je most na opěrách uložen na širokých koncových příčnících podepřených na koncích všesměrnými ložisky. Příčné síly pak přenáší vodicí ložisko umístěné v ose mostu.

Obr. 1 Podélný řez mostem

Obr. 2 Příčný řez mostem

Základy

Opěry a všechny pilíře s výjimkou pilíře č. 50 jsou založeny na plošných základech. Pilíř č. 50 spočívá na vrtaných pilotách průměru 1,18 m a délce 9,0 m.

Pilíře

Pilíře výšky až 47 m mají jednoduchý otevřený průřez. V konečném stavu i během výstavby jsou pilíře namáhány svislými i vodorovnými silami. Průřezy sestávají ze dvou osmiúhelníků spojených tenkou stěnou. Jejich tuhost v podélném směru byla určena vyhodnocením dvou opačných požadavků. Na jedné straně musí být pilíře dostatečně tuhé, aby odolávaly účinkům užitných zatížení a aby jejich deformace při vysouvání byla minimalizována. Na druhé straně pilíře musejí být dostatečně poddajné, aby umožňovaly funkci vrubových kloubů.

Vodorovná nosná konstrukce

Nosná konstrukce je tvořena úzkým komorovým nosníkem s dlouhými příčnými konzolami. Ty jsou ve vzdálenostech 4 m podepřeny vzpěrami o rozměrech 0,40 x 0,50 m. Průřezy mostu nad podporami jsou ještě vyztuženy dodatečně dobetonovanými podporovými příčníky.

Během vysouvání byl komorový nosník postupně předpínán dvojicemi přímých kabelů rovnoměrně rozmístěných v horní a spodní desce průřezu a ve jeho stěnách. Tyto kabely zajistily rovnoměrné předpětí v nosníku. Po vysunutí bude celý nosník předepnut dalšími volnými kabely spojitosti, které se ukotví pouze v koncových příčnících. Tyto kabely probíhají podél celého mostu a jejich dráha je určena podporovými příčníky a vždy dvěma deviátory v každém poli. Deviátory společně se ztužujícími žebry, které přenášejí síly z kabelů do stěn se betonují až po vysunutí mostu.

3. VÝSTAVBA MOSTU

Základy a pilíře

Výstavba začala koncem roku 2004, avšak první plošný základ byl vybetonován vzhledem k zimním podmínkám až 24. března 2005. Po dokončení základů bylo smontováno bednění pro první pilíř. Požadavek na vysokou rychlost výstavby vedl k rozhodnutí použít posuvné bednění, které umožňovalo plynulou betonáž pilířů. Toto bednění nebylo použito po řadu let, protože kvalita betonu nesplňovala požadavky investora – Ředitelství silnic a dálnic. Posuvné bednění bylo dodáno českou společností Omega Teplotechna, a.s. ve spolupráci s rakouskou společností Gleitbau Salzburg, GmbH. Před zahájením betonáže bylo nutné ověřit složení betonu, funkci bednění a dosažitelnou kvalitu povrchu betonu, aby bylo možné vyloučit možné příčiny nedostatků. Vynikající spolupráce projektanta, dodavatele bednění a dodavatele mostu vyústila v bezproblémovou betonáž všech pilířů rychlostí 5 m za 24 hod.

Nosná konstrukce

Forma pro betonáž

Po vyhodnocení požadavků na rychlost výstavby, náklady a klimatických podmínek bylo rozhodnuto betonovat kompletní mostní konstrukci za severní opěrou mostu, avšak ve dvou fázích. Ve fázi 1 se betonovala spodní deska a stěny střední komory ve výrobně č. 1. Po částečném předepnutí se vybetonovaná část průřezu přesunula do výrobny č. 2 blíže k opěře mostu, kde se instalovaly prefabrikované stěny a betonovala horní deska nosné konstrukce (fáze 2). Tento proces umožnil současně pracovat na obou částech průřezu a tím urychlit práce využitím většího počtu pracovníků zejména pro vyztužování a manipulaci s bedněním. Standardní segment mostu byl 30 m dlouhý. Bednění pro výrobnu 1 a 2 dodala firma PERI.

Srdcem výrobny 1 byl ocelový rošt, na kterém spočívalo bednění dna komory. Byl podepřen 12 hydraulickými válci, které zaručovaly svislý posuv roštu při odbedňování a jeho zpětné přesné osazení do požadované polohy.

Prefabrikované vzpěry byly vyrobeny z provzdušněného betonu aby se zajistila jejich trvanlivost v tvrdých klimatických podmínkách Krušných hor. Na spodním konci byly podepřeny v sedle u spodního rohu komory bez propojení betonářské výztuže. Na horním konci jsou zavázány betonářskou výztuží do horní desky.

Povrch horní desky byl uhlazen, aby splňoval požadavky pro pokládání hydroizolace. Mimořádná pozornost byla věnována měření a přesnosti výroby betonové konstrukce. Velmi slabá vozovka na mostě neumožňuje téměř žádnou odchylku geometrie od projektovaného tvaru, není zde prostor pro žádné vyrovnávací vrstvy.

Výsuvný nos a pomocné ocelové prvky

Výsuvný nos je tvořen dvěma plnostěnnými nosníky tvaru I. Ke konstrukci byl připojen pomocí předpínacích kabelů a tyčí.

Mnoho dalších ocelových prvků a konstrukcí jako např. hydraulické kluzné podpory ve výrobně, kluzná ložiska nad pilířích a opěrách, ocelové konstrukce bočních vedení, ocelové trny přenášející tažnou sílu do betonové konstrukce, atd., bylo nutné navrhnout a vyrobit. Technická rada, která byla zodpovědná za přípravu a realizaci stavby dávala doporučení pro technický návrh všech těchto pomocných konstrukcí. Též bylo doporučeno kotvit tři nejvyšší pilíře, aby účinky vodorovných sil při výsuvu neohrozily jejich stabilitu.

Mostní konstrukce se vysouvala po dočasných ložiskách dvou typů. Hydraulicky rektifikovatelná kluzná ložiska byla používána ve výrobnách. Speciální elastomerová kluzná ložiska byla využívána na pilířích. Vysoké zatížení vyžadovalo individuální návrh jednotlivých ložisek, která přenášela reakce až 30 000 kN.

Výsuv mostu

VSL Systémy využily pro výsuv mostu lanové jednotky. Výsuvné zařízení bylo navrženo tak, aby se zajistila bezpečnost a univerzálnost během všech stádií výsuvu. Je nutné zdůraznit vysokou hmotnost vysouvané konstrukce, která dosahovala až 19 500 t. Tzn. že most patří vůbec k nejtěžším, které kdy byly vysouvány. Výsuvné zařízení bylo složeno ze 4 hydraulických válců VSL SLU 330. Každý z nich byl vybavena tažným kabelem z 31 lan připevněných pomocí svislého čepu do komory mostu. Výsuvné jednotky byly upevněny prostřednictvím ocelových konzol připnutých tyčemi do mostní opěry. Celková doba nutná pro vysunutí segmentu o délce 30 m se pohybovala mezi 6 a 8 hodinami. Všechny činnosti byly efektivně koordinovány, což umožnilo výrobu jednoho segmentu za 10 dní, tj. kompletní výrobu 3 m nosné konstrukce za každý den.

Dokončení mostu

Po výsuvu mostu do konečné polohy se betonovaly příčníky a deviátory. Vzhledem k omezenému prostoru v komoře mostu a k silnému vyztužení příčníků byl použit samozhutnitelný beton. Všechny nutné zkoušky byly provedeny tak, aby investor mohl schválit jeho použití, což dosud nebylo obvyklé pro mostní konstrukce. Pak bylo možné betonovat koncové příčníky. Po instalaci a předepnutí podélných volných kabelů, bylo možné nahradit dočasné podpory definitivními ložisky nad opěrami a na krátkých pilířích. Betonové vrubové klouby byly navrženy na čtyřech dlouhých pilířích. V současné době je konstrukce mostu dokončena. Most bude otevřen do provozu v prosinci 2006.

4. HYDROIZOLACE MOSTU

V úvodu je třeba konstatovat , že původně byla hydroizolace této mostovky navržena jako celoplošná , pod vozovkou a vnitřní římsou z asfaltových modifikovaných pásů NAIP v jedné vrstvě tloušťky min.5cm . Pod vnitřní římsou měla být hydroizolace chráněna ještě druhou vrstvou pásů . Izolace měla být u monolitického svodidla ukončena jako vanová . Pod monolitickým svodidlem měla být provedena izolace polyuretanová .

Se souhlasem všech účastníků stavby byly hydroizolace změněny a byly prováděny nástřikovým polyuretanovým izolačním systémem Sikalastic fy SIKA .

Základní souvrství na betonový podklad :

1/ penetračně kotevní nátěr Sikagard 186

2/ vodotěsná izolace Sikalasticem 821 v min.2mm tloušťky

3/ spojovací můstek pod AB Sikalasticem 823 LT

4/ asfaltobeton v tl.45mm /160°C/

5/ krycí vrstva z asfaltového koberce mastix AKMS 50mm

Tím je možné skončit informace o hydroizolacích uvedené mostovky – měly by ještě zaznít v jiném příspěvku - a věnovat se práci našeho kontrolního útvaru u D5 MTS a.s., který tuto stavbu – hydroizolace - kontroloval .

Náš kontrolní útvar /ÚTKI/ se seznámil s veškerou dokumentací , která byla k dispozici – RDS , TP prováděcí fy SAMAN , vyjádření ŘSD Praha , Tech.listy fy SIKA na všechny materiály , které zde byly použity . Pracovník našeho útvaru Petr Kvita si tyto materiály prostudoval a naučil slovo od slova .

Hydroizolační práce na cca 11000m2 byly zahájeny brokováním 22.7.2006 a skončeny – kromě několika m2 v blízkosti dilatačních uzávěrů – 26.9.2006 . Po dobu těchto 2 měsíců a několika dnů , byl náš pracovník trvalým dozorem při provádění všech důležitých operací .

A to je hlavní důvod tohoto příspěvku . Trvalý dozor důležitých , rizikových hydroizolačních zakázek , považujeme v současné době za nejdůležitější součást kontrolní činnosti dodavatele zakázky .

Již při brokování je třeba kontrolovat ruční dobroušení hran , nálitků betonu , čistotu plochy pro další operaci , kterou je penetrace . Dodržování klimatických podmínek při penetraci , kvalita podkladu , míchání složek , doba zpracování , posyp křemičitým materiálem , dodržení doby zaschnutí před pečetící vrstvou , před kterou se musí opravit některá místa na povrchu . Při pečetící vrstvě jsou opět důležité klimatické podmínky , zametená plocha . Stříkání samotné izolace Sikalastickem 821 je samozřejmě tou nejdůležitější operací celé skladby , ale uvedené předoperace jsou samozřejmě stejně důležité . Při samotném nástřiku izolace opět kontrolujeme klimatické podmínky , čistotu plochy , dodržování přestávek při napojování ploch i přestávky před zkouškami a samotné zkoušky . Nechci jít do detailů , ale pokud má být kvalitně provedená hydroizolace , je bezpodmínečně nutná přesná práce s dodržením stanovené technologie . Není to ovšem jednoduché . Vezměme samotné klimatické podmínky . Sluníčka je moc a nesmíme izolovat . Ale nemůžeme izolovat pokud je ho málo a podklad je vlhký . Fouká vítr a odnáší posyp a když fouká vítr pří samotné izolaci , tak izolujeme vše možné , jenom vozovku ne . Izolatéři to mají skutečně velice těžké a velice často se pokoušejí o všelijaké kompromisy .Občas jím chybí pracovníci , nedovezli jim materiál , u materiálu mají prošlé lhůty . Je skutečně mnoho příčin , které je svádí k nepravostem , které standardní technický dozor není schopen při své náplni práce odhalit .

Trvalý dozor není jen otázka hydroizolací mostovek . Naprosto stejná situace je v tunelech , kde jsou izolace trvale ohrožovány kontaktními operacemi . Na střechách je to naprosto stejné . V čem je tedy problém ? Nemáme pro kontrolní činnost kvalifikované lidi , nebo s touto skutečností není uvažováno při stanovení ceny zakázky a na kvalifikovanou kontrolní činnost nemáme peníze ? Ať už je příčina kdekoliv , výsledkem tohoto stavu je bohužel ustálený vtip , že máme dva typy zakázek s hydroizolacemi . Které tečou hned a ………….

Na závěr tohoto příspěvku lze citovat tři termíny , které považujeme za největšího nepřítele kvalitních hydroizolací . Nezpůsobilost , kompromisy a formálnost .

5. ZÁVĚR

Architektonický a konstrukční návrh most vychází z úspěšných konstrukcí postavených v Německu. Výška průřezu 4,2 m je logická pro šířku mostu 31 m a poskytuje průřezu vhodné proporce. Most má jednoduchý čistý tvar a minimálně ruší okolní krajinu. Dlouhé konzoly podporované vzpěrami opticky vylehčují konstrukci; otevřený průřez pilířů je transparentní a vytváří příznivou hru stínů. Výstavbou pouze jednoho mostu se umožnilo urychlit výstavbu a zhospodárnit stavbu.

Výsuv mostu byl dokončen 24 října 2005, náhodou přesně 7 měsíců po betonáži prvního základu pilíře (24. března 2005). Mnoho práce zbylo ještě do příštího období avšak, pravděpodobně nejsložitější část stavby byla dokončena. Doba výstavby byla poměrně krátká a kvalita provedení vyhovuje vysokému standardu, náklady byly přiměřené. Ukázalo se, že je nutné investovat dost času do přípravy projektu a využít výsledky zkoušek a numerických analýz. V tomto případě byly práce koordinovány Technickou radou, což umožnilo přímý přístup všech zúčastněných subjektů k aktuálním informacím o vývoji projektu.

Kontakt na kolektiv autorů :

Bc. Alexandr Tvrz, Metrostav a.s., Div.5 Jungmannova 738/18 Praha 1 tel. 296246404

e-mal: Tvrz@metrostav.cz

Ing. Vladimír Hájek, Mtrostav a.s., Div. 5Modřanská 3Praha 4 tel 241776789

e-mal:hajek@metrostav.cz

Jaroslav Šimek, Metrostav a.s., Div. 5 Povltavská 2 Praha 7 tel 283 110 243

e-mail. simekja@metrostav.cz

Prof. Ing. Jan L. Vítek, CSc., Metrostav a.s., Koželužská 2246, 180 00 Praha 8, tel: 266 709 317, fax: 266 709 193, e-mail: vitek@metrostav.cz

|